焊接是工业生产中最重要的制造工艺之一,近年来,工业机器人技术发展十分迅速,在焊接方面的应用也日趋增加。焊接机器人性能的主要因素是定位精度,对于进行离线编程的机器人而言,由于仿真环境和真实环境存在偏差,其绝对定位精度的控制非常重要。一般来说离线编程机器人的绝对定位精度很低,有的甚至可达厘米数量级误差,在进行正常工作之前需要进行相应的标定来提高其精度。

离线编程机器人的本体标定,分为运动学建模、数据测量、参数辨识与误差补偿四个步骤。在对机器人姿态数据进行测量过程中,测量设备的选择非常重要,其精度的高低和使用条件的不同将直接影响测量结果的准确性。三坐标测量仪和经纬仪虽然精度高,但只能用于静态条件下的测量,而球杆仪和激光跟踪仪的测量方法又太过繁琐。

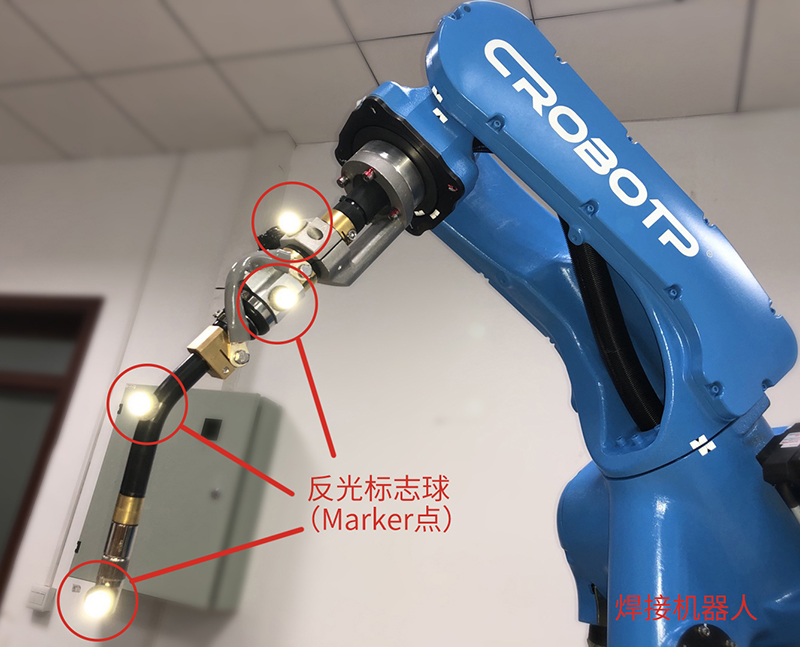

对此,四川大学电气工程学院采用了NOKOV光学动作捕捉系统进行焊接机器人末端姿态数据的采集。光学动作捕捉技术定位精度高、工作空间大,而且无需接触测量,在得到机械臂末端位姿和运动轨迹信息的数据测量值后,就可以进行机器人运动学模型的参数识别,并对机器人控制器中的名义连杆参数进行修正,实现误差补偿,完成本体标定。

除此之外,还可以利用动作捕捉系统验证其他标定方案标定后的重复精度。在机器人工作空间内随机取若干组点,通过运动学反解求得机器人各关节角度值,运用NOKOV光学动作捕捉系统测量机器人末端的实际位置,将这些点的位置误差最大值、平均值和均方根值作为评价指标,评价标定算法对于提高焊接机器人绝对定位精度的作用。

目前学院已经建立了基于动作捕捉系统的标准、高效的机器人标定流程,使焊接机器人的实际应用更加简便。